L’Economia Circolare (EC) è un approccio applicabile ad ogni sistema produttivo (da una singola azienda a sistemi complessi), che punta a minimizzare i fabbisogni e consumi di materie prime (input) e produzione di scarti (output) nei processi produttivi. Attraverso processi di de-materializzazione (meno materia prima per gli stessi utilizzi/funzioni), la creazione di flussi di riutilizzo, recupero, ri-fabbricazione e riciclo in grado di allungare il più possibile la vita e le funzionalità di prodotti e servizi, viene sfruttato al massimo il valore in essi contenuto ed evitato il consumo di nuove materie prime naturali ed energia, eliminando i costi di generazione e smaltimento degli scarti e gli impatti ambientali e sociali connessi, oltre a creare nuove opportunità di innovazione di prodotti e servizi nelle varie fasi di ottimizzazione.

Da alcuni anni l’Economia Circolare rappresenta un punto di riferimento nelle politiche dell’Unione Europea, che nel 2015 ha promosso un apposito Pacchetto di politiche per l’EC nei Paesi membri, aggiornando le principali direttive riguardanti la gestione dei rifiuti.

Anche in Italia, a partire dal Collegato Ambientale alla Legge di Stabilità 2015, e con le leggi ad-hoc approvate in alcune regioni tra cui (per prima) l’Emilia-Romagna, il paradigma dell’EC ha iniziato a farsi strada tra le pubbliche amministrazioni e le imprese.

Il processo produttivo ceramico: aspetti coerenti con l’Economia Circolare

• Riutilizzo degli scarti di produzione interni

A differenza di altri settori produttivi, l’industria ceramica è in grado di riutilizzare al proprio interno la maggior parte dei propri residui che vengono creati in fase di produzione. Lo sviluppo della tecnologia produttiva consente infatti di utilizzare la gran parte dei residui di produzione (piastrelle di scarto crude, piastrelle di scarto cotte, fango proveniente da linee di lavaggio, fango di levigatura e lucidatura, residui di macinazione essiccati e calce esausta) reinserendoli nel ciclo produttivo ceramico in luogo di altre materie prime. In questo modo viene evitata l’estrazione, il trasporto e l’utilizzo di migliaia di tonnellate di materiali di origine naturale come sabbie, feldspati, allumina, ossido di zirconio, mullite, argille.

Il 99,5% degli scarti di produzione e depurazione del settore viene riutilizzato all’interno del ciclo produttivo, e permette di coprire l’8,5% del fabbisogno delle materie prime minerali necessarie per il processo di fabbricazione. Sul totale di quanto utilizzato nel complesso della produzione ceramica italiana si possono stimare oltre 600.000 tonnellate di miscele di argille, feldspati e altri materiali che non vengono estratte in natura.

La Regione Emilia-Romagna, con la determina dirigenziale n. 16604 del 23/10/2017 collegata alla Legge Regionale sull’Economia Circolare, ha individuato quattro sottoprodotti originati dal settore ceramico che possono trovare un effettivo e certo utilizzo all’interno del processo produttivo ceramico: “Polveri e impasti da ceramica cruda; polveri da ceramica cotta; formati (integri o frammenti) ceramici crudi; formati (integri o frammenti) ceramici cotti”. L’iscrizione all’Elenco è una sorta di “garanzia” che informa prima di tutto le aziende sulla correttezza e l’adeguatezza del percorso produttivo seguito, dando un contributo rilevante per evitare il consumo di materie prime e per la prevenzione della produzione di rifiuti.

• Riutilizzo degli scarti di altre filiere

Una ulteriore riduzione delle materie prime in input è ottenuta mediante l’utilizzo di elementi di scarto provenienti da altre filiere produttive (scarti di vetro, fanghi dell’industria tessile, ecc.).

• Vantaggi dell’utilizzo di scarti

Queste attività di utilizzo dei residui di produzione generati in sito produttivo ceramico e all’esterno possono avvenire secondo diversi schemi organizzativi in base alla dotazione impiantistica presente nei siti e alla natura del materiale. A livello settoriale il fattore di riutilizzo medio degli scarti si attesta su un valore pari al 129%, ampiamente al di sopra del valore di 50% prescritto dalle BAT di settore (migliori tecniche disponibili identificate dalla UE).

Incentivare il riuso di materia nel ciclo ceramico induce anche una marcata riduzione delle movimentazioni di automezzi pesanti impiegati per gli approvvigionamenti delle materie prime, procurando un risparmio di combustibili fossili e concorrendo così alla riduzione dei “gas serra”. Parallelamente si sottrae un’analoga quantità di materiali dal ciclo dei rifiuti.

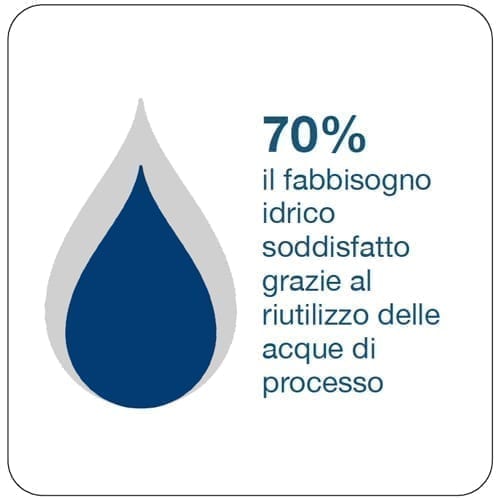

• Riutilizzo delle acque di processo

Anche il consumo di acqua è un aspetto rilevante della fase di produzione: il suo utilizzo avviene principalmente nella macinazione delle materie prime, nella smaltatura e nella finitura delle piastrelle cotte. I processi di riutilizzo delle acque di scarto sono stati attivati da decenni nelle aziende del settore, raggiungendo risultati assolutamente ragguardevoli: la totalità delle acque di scarico viene oggi riciclata durante il processo di macinazione.

Nel 2015 il riciclo delle acque reflue ha contribuito quasi per il 70% al fabbisogno idrico del processo (con conseguente contenimento del prelievo di acqua dalle falde). Il fattore medio di recupero (acque riutilizzate, rispetto alle acque reflue prodotte) è stato pari al 104% (evidenziando la capacità delle imprese di assorbire anche acque reflue di origine esterna).

Il prodotto ceramico per l’Economia Circolare

Il prodotto ceramico, per le sue caratteristiche intrinseche come la resistenza a condizioni atmosferiche estreme, agli agenti chimici, all’umidità, alle variazioni di temperatura e ai raggi UV, rappresenta un materiale estremamente durevole nel tempo (ciclo di vita stimato superiore ai 50 anni), facilmente riciclabile/recuperabile in processi di riutilizzo degli scarti cotti, crudi e degli scarti di demolizione, dunque coerente con approcci di EC.

L’evoluzione dei formati e degli spessori dei prodotti, sulla base delle richieste di mercato, ha una ripercussione anche sulle caratteristiche ambientali complessive: lo sviluppo di materiali ceramici a spessore ridotto in particolare diminuisce la quantità di materie prime impiegate (de-materializzazione), incidendo inoltre sulla diminuzione dei costi di trasporto dovuta al minor peso dei materiali e sul risparmio energetico al metro quadro.

La decorazione digitale dei prodotti, introdotta recentemente, assicura inoltre una drastica riduzione delle quantità di materiali per decorazione applicati per metro quadrato di prodotto fabbricato e altri vantaggi in termini di impatto ambientale complessivo (es riduzione fabbisogno idrico), di sicurezza degli addetti, oltre che la riduzione dell’energia necessaria e delle emissioni climalteranti).

Sviluppi futuri: alcuni esempi di traiettorie di ricerca

Infine, sul fronte della ricerca, il Centro Ceramico dell’Università di Bologna ha promosso diversi progetti europei che hanno coinvolto aziende del settore, dedicati alla sperimentazione di nuovi prodotti ceramici con elevate caratteristiche di circolarità. Tra questi:

- Il progetto MATER_SOS (Materiali sostenibili per il ripristino e la realizzazione di nuovi edifici) ha l’obiettivo di abbassare l’impatto ambientale di materiali che si utilizzano tradizionalmente in edilizia quali calcestruzzi, malte, adesivi per piastrelle, ceramiche per rivestimenti interni ed esterni e smalti, innovando le formulazioni dei materiali tradizionali con una percentuale di riciclo di oltre il 60% e abbattendo il consumo energetico dei processi produttivi.

- Il progetto WINCER ha promosso lo sviluppo di piastrelle con le quali è possibile raggiungere un significativo risparmio di risorse naturali dovuto alla sostituzione totale di feldspati e sabbie silicee (100% di risparmio) e alla parziale sostituzione delle argille (risparmio di più del 62%). Ciò consente una significativa riduzione dei costi per la preparazione dell’impasto ceramico (risparmio di circa il 33%).

Fonti di approfondimento – Riferimenti normativi

- Rapporto 2010-2015: Fattori di impatto e prestazioni ambientali – Confindustria Ceramica

http://ambiente.regione.emilia-romagna.it/it/sviluppo-sostenibile/temi-1/autorizzazione-integrata-ambientale-aia/prestazioni-ambientali-delle-industrie-ceramiche

- The New Big Circle – Boston Consulting Group

- Circular By Design, European Environmental Agency

- Growth Within – A Circular Economy Vision for a Competitive Europe, Ellen McArthur Foundation

- https://www.arpae.it/cms3/documenti/_cerca_doc/ecoscienza/ecoscienza2018_2/andrea_canetti.pdf

- https://www.arpae.it/cms3/documenti/_cerca_doc/ecoscienza/ecoscienza2018_2/giuliana_bonvicini_et_al.pdf

- http://www.matersos.it/

- http://www.wincer-project.eu/

Gennaio 2019

Imprese di costruzione

Imprese di costruzione

Progettisti

Progettisti